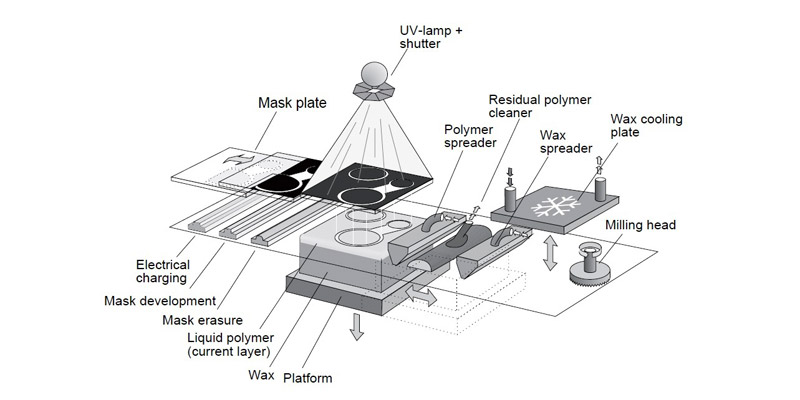

پرینت سه بعدی به روش SGC که مخفف Solid Ground Curing ، محصول شرکت Cubital، که با نام Solider نیز شناخته میشود. شبیه استریولیتوگرافی است، با این تفاوت که در این روش بهجای اسکن لیزری، همه سطح لایه در معرض تابش نور یک لامپ UV قرار میگیرد. در این روش متناظر با هر لایه مقطع یک ماسک نوری ساخته میشود و برای ایجاد هر لایه، نور از پشت ماسک مخصوص آن لایه، به سطح رزین تابانده میشود. بهاینترتیب کل یکلایه یا مقطع بهطور همزمان جامد میشود.

مراحل کار در پرینتر سه بعدی به روش SGC به ترتیب زیر میباشد:

- ماسک نوری مطابق هر لایهایجاد میگردد.

- مایع فتوپلیمر روی پلتفرم اسپری شده، ماسک متناظر با اولین لایه، بالای سطح رزین نصب میشود.

- نور پرقدرت UV از پشت ماسک به سطح مایع میتابد و اولین لایه قطعه را ایجاد میکند.

- بعد از ایجاد هر لایه، مایع باقیمانده در فضاهای خالی موجود در هر مقطع (جزایر موجود در هر مقطع)، توسط یک پاک کن آیرودینامیکی مکش میشود.

- برای پر کردن جزایر در هر لایه، یکلایه موم مذاب روی سطح آن ریخته میشود.

- پس از جامد شدن موم، ضخامت لایه توسط فرز تنظیم میشود.

- سطح لایه بهدستآمده، مجدداً توسط رزین مایع پوشانده شده و مراحل فوق تا شکلگیری همه لایهها ادامه مییابد.

- موم موجود در قطعه کار نهایی، ذوب و از آن جدا میشود.

مزایا روش sgc

- جامد سازی یکپارچه: کل سطح مقطع یکلایه بهطور همزمان جامد میشود (بهجای جامد سازی نقطهبهنقطه) به همین دلیل سرعت این فرآیند بسیار بالاتر و هزینه تولید 25 تا 50% کمتر است.

- عدم نیاز به تکیهگاه: موم جامدی که فضاهای خالی قطعه (جزیرهها) را پر میکند، بهعنوان تکیهگاه عمل کرده و نیازی به تکیهگاه نمیباشد.

- تلرانس خطا: سیستم دارای تلرانس های خطای خوبی میباشد. همچنین قابلیت حذف و تغییر در لایهها وجود دارد.

- خواص قطعه: قطعهای که توسط سیستم Solider تولید میشود، قابلاطمینان دقیق، محکم و قابل ماشینکاری است و میتوان آن را پرداخت مکانیکی نمود.

- نرمافزار RP: نرمافزار RP شرکت Cubital با عنوان DFE، مدل CAD را قبل از انتقال به دستگاه پردازش میکند. این نرمافزار قوی، ساده و خوشایند کاربر است.همچنین دارای یک محیط مدلسازی مدلهای توپر قدرتمند میباشد.

- حداقل اثرات انقباض: این امر به خاطر جامد سازی کامل هر لایه است.

- استحکام و پایداری بالای سازهای: این امر به خاطر فرآیند پخت است که باعث حداقل شدن گسترش تنشهای داخلی در سازه میگردد. بنابراین سازه درصد تردی بسیار کمتری دارد.

- عدم ایجاد بو یا خاصیت خطرناک: رزین برای مدت طولانی به حالت مایع باقی میماند و سریع میتوان آن را پاک نمود. بنابراین ایمنی آن بسیار بالا است.

معایب روش sgc

- نیاز به فضای فیزیکی وسیع: ابعاد سیستم بسیار بزرگتر از دیگر سیستمهای RP با حجم ساخت برابر است.

- فرورفتن موم در گوشهها و درزها: جدا کردن موم از قطعات با هندسه پیچیده مشکل است.

- ایجاد مواد زائد: فرآیند فرزکاری، تراشههایی ایجاد میکند که باید از روی دستگاه تمیز شوند.

کاربردها روش sgc

- کاربردهای عمومی: نمایش طراحی مفهومی، ارزیابی طراحی، تست مهندسی، تست مونتاژ پذیری، آنالیزهای عملکردی، فروش پیش از تولید و نمایشگاهی، تحقیقات بازاریابی و ارتباطات حرفهای.

- ساخت و ریختهگری: ریختهگری دقیق، ریختهگری ماسهای، ساخت سریع قطعات پلاستیکی بدون نیاز به قالب.

- قالبسازی: ساخت قالبهای سیلیکونی، اپوکسی، اسپری فلزی، اکریلیک و گچی.

- پزشکی: تشخیص، جراحی، طرحریزی عمل و بازسازی و طراحی پروتزهای دلخواه.