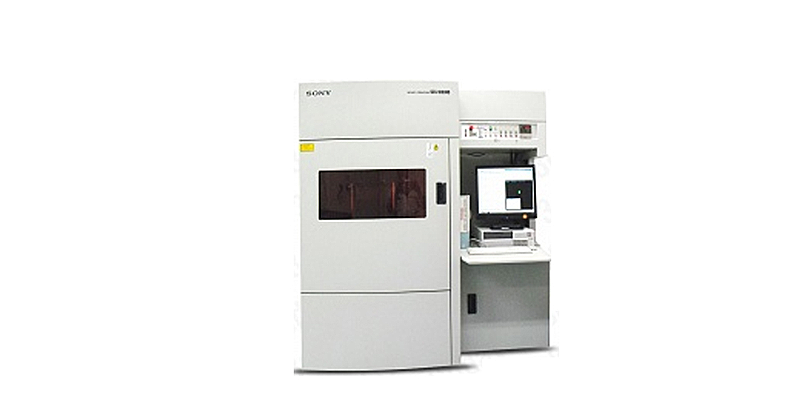

پرینت سه بعدی با سیستم SCS مخفف Solid Creation System ، این سیستم متعلق به شرکت D-MEC میباشد که در آن مدل سهبعدی توسط پخت لیزری پلیمر و بهصورت لایه به لایهایجاد میگردد. این فرآیند شامل پنج مرحله است. ساخت مدل CAD، لایهبندی و انتقال دادههای CAD، اسکن کردن سطح رزین، پایین آمدن آسانسور (بالابر)، تکرار اسکن و تکمیل نمونه و نهایتاً پس پردازش. ابتدا مدل CAD، معمولاً یک مدل توپر، در سیستمهای معمول CAD مثل CATIA, CADDS 5 یا PRO/Engineer ایجاد میگردد. دادههای سهبعدی CAD قطعه، تبدیل به دادههای لایهلایه (سطح مقطعی) میشود که این دادهها در فرآیند SCS مورد استفاده قرار میگیرد. درصورتیکه لایهبندی بهخوبی انجام نشود نیاز به اصلاح میباشد. در ادامه برای شروع فرآیند پخت UV، دادههای مقاطع مدل، به کنترلکننده لیزر منتقل میشود. سپس لیزر فرابنفش سطح رزین داخل محفظه را اسکن کرده و شکل سطح مقطع را بر اساس دادههای منتقلشده، ترسیم مینماید. بخشهایی از سطح رزین که در معرض تابش لیزری قرارگرفته، از حالت مایع به حالتجامد تبدیل میشود. بالابر به سمت پایین حرکت میکند تا لایه بعد نیز مانند لایه اول ایجاد شود. این فرآیند تا شکلگیری همه لایهها و تکمیل شدن شکل سهبعدی ادامه مییابد. پس از کامل شدن مدل، بالابر به سمت بالا حرکت میکند تا مدل از روی آن برداشتهشده و عملیات پخت نهایی روی آن انجام گیرد. پارامترهایی که در بازدهی و کارایی سیستم تأثیر دارند عبارتاند از گام اسکن کردن، سایز پله، تأخیر (مکث) اسکنر سه بعدی، سایز جهش، مکث جهش، الگوی اسکن کردن و خواص رزین.

با توجه به قابلیت فرآیند سیستم SCS در پرینتر سه بعدی در استفاده از انواع رزینها، کاربردهای این فرآیند نیز گسترده بوده و شامل تستهای عملکردی، بررسی طراحی، مونتاژ پذیری و بهعنوان نمونه اصلی در قالبهای ریختهگری میباشد.

مزایا سیستم SCS

- حجم بزرگ ساخت: سایز محفظه ساخت این سیستم بزرگ میباشد و میتوان نمونههای بزرگ را بهوسیله آن تولید نمود.

- دقت: مدل با دقت بالا تولید میشود (04/0 میلیمتر)

معایب سیستم SCS

- نیاز به سازه نگهدارنده (تکیهگاه)

- نیاز به پس پردازش: پس پردازش شامل جدا کردن تکیهگاهها و دیگر مواد زائد میباشد که این عمل خستهکننده و زمانبر بوده و ممکن است باعث آسیب دیدن مدل شود.

- نیاز به پخت نهایی: پخت نهایی بهمنظور تکمیل کردن جامد سازی و اطمینان از صلبیت کامل ساختار مدل صورت میگیرد.