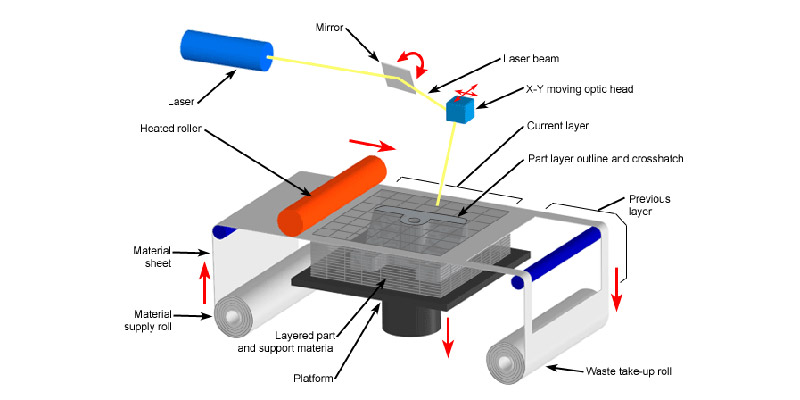

پرینت سه بعدی به روش ساخت لایه ای LOM در این سیستم قطعه از رویهم قرار گرفتن لایههای متوالی مواد ورقهای ایجاد میشود. در این روش، پرتو لیزر متناظر با کانتورهای محیطی هر مقطع از قطعه، مواد ورقهای را برش میزند. ورقهای برش خورده (لایهها) روی هم تشکیل یک بلوک حجمی میدهند که در نهایت، قطعه از درون این پرینتر سه بعدی خارج میگردد. مواد ورقهای کاغذی که لایهها از آن ساخته میشوند، بهصورت یک رول پیوسته است که توسط غلتکهایی ازیکطرف میز دستگاه بازشده و اضافه آن از طرف دیگر جمع میشود. یک غلتک حرارتی، فشار و حرارت لازم برای چسباندن هر لایه به لایه قبلی را فراهم میکند.

مراحل کار: مراحل کار در این روش به ترتیب زیر انجام میشود:

- پرتو لیزر کانتورهای محیطی متناظر با هر مقطع را روی ورق برش میزند.

- نواحی خارج کانتورها توسط لیزر هاشور زدهشده و به تکههای مربعی کوچکی برش داده میشوند تا جدا کردن آنها از قطعه در پایان کار سادهتر شود.

- غلتک حرارتی با اعمال فشار و حرارت، لایه برش دادهشده را به لایههای قبلی میچسباند (مواد ورقهای معمولاً دارای یک پوشش چسبی هستند).

- پلتفرم بهاندازه ضخامت یکلایه پایین میرود و با دوران غلتک جمع کننده، ضمن جمع شدن اضافات لایه قبل، صفحه لایه جدید روی میز دستگاه آماده میشود.

- مراحل بالا تا برش و اتصال آخرین لایه به بلوک قطعه ادامه مییابد. محصول این عملیات بلوکی است شامل قطعه و مواد اضافی که قطعه را در برگرفتهاند. برای رسیدن به قطعه، باید این مواد اضافی که در طول عملیات به مربعهای کوچک برش دادهشدهاند، از قطعه جدا شود. قطعه حاصل با یک ماده آببندی پوشش داده میشود تا در مقابل رطوبت محافظت گردد.

مزایا

- گستره وسیع مواد: درواقع هر نوع مواد به شکل ورق را میتوان در سیستم ساخت لایه ای LOM به کاربرد که این مواد شامل دامنه وسیعی از مواد آلی و غیرآلی از قبیل کاغذ، پلاستیکها، فلزات، کامپوزیتها و سرامیکها میشود.

- زمان سریع ساخت: لیزر در فرآیند LOM کل سطح یک مقطع را اسکن نمیکند با که تنها مرزهای هر مقطع اسکن میشود، بنابراین در این فرآیند قطعات با ضخامت لایه بزرگتر، سریعتر ساخته میشوند. به همین دلیل فرآیند LOM برای ساخت قطعات بزرگ و حجیم مناسب است.

- دقت بالا: دقت قابلدستیابی در فرآیند LOM معمولاً کوچکتر از 127/0 میلیمتر است.

- تکیهگاه: در فرآیند LOM به تکیهگاه اضافی نیازی نیست چراکه قطعه توسط مواد زائد، موجود بهصورت تکیهگاه عمل میکنند.

- پخت نهایی: در فرآیند LOM تبدیل پرهزینهای مانند تبدیل پلیمرهای مایع به پلاستیکهای جامد یا تبدیل پودرهای پلاستیکی به قطعات تف جوشی شده وجود ندارد. ازآنجاییکه تغییر فاز فیزیکی و شیمیایی در مواد ورقههای اعمال نمیشود، قطعات تمامشده ساخت لایه ای LOM عاری از هرگونه تنشهای پسماند یا دیگر شکلها میباشند.

معایب

- تنظیم دقیق توان: توان لیزر در حین برش محیطی یا هاشور زنی باید بهدقت کنترل شود تا برش فقط روی لایه جاری صورت پذیرد و از نفوذ پرتو به لایه قبل و آسیب دیدن آن جلوگیری گردد.

- ساخت دیوارههای نازک: فرآیند LOM برای ساخت دیوارههای ظریف و نازک بهویژه در جهت Z چندان مناسب نیست. به خاطر اینکه این دیوارهها صلبیت لازم جهت تحمل فرآیند پس پردازش و جدا کردن مواد زائد از قطعه را ندارند.

- یکپارچگی نمونه: لایههای قطعه ساختهشده در فرآیند LOM توسط چسب و حرارت به هم متصل میشوند. بنابراین یکپارچگی قطعه، بهطور کامل بستگی به استحکام چسب مورد استفاده دارد. ازآنجاییکه این استحکام محدود است، قطعه قادر به تحمل بارهای شدید مکانیکی در برخی تنشهای عملکردی، نمیباشد.

- جدا کردن تکیهگاهها (مواد اضافی): جدا کردن بلوکهای مربعی موجود در اطراف قطعه معمولاً توسط ابزارهای نجاری (مغار، اسکنه) صورت میگیرد و عملی خستهکننده و وقتگیر است که باید با دقت و شناختی کامل از قطعه انجام گیرد، بهطوری که آسیبی به قطعه وارد نشود.

کاربردها ساخت لایه ای LOM

- تجسم: بسیاری از شرکتها از قابلیتهای ساخت لایه ای LOM در ساخت قطعات با ابعاد دقیق، تنها بهمنظور تجسم بهره میبرند. مدلهای ساختهشده توسط LOM را مانند مدلهای چوبی، میتوان پرداخت و رنگآمیزی نمود و آنها نمود و آنها را به شکل محصول نهایی درآورد. به خاطر ارزان بودن فرآیند ساخت لایه ای LOM، میتوان چندین مدل از قطعه را ساخته و از آنها برای بازاریابی، آزمایش مصرفکننده، تست بستهبندی و مدلهای فروش استفاده نمود.

- ساخت مدلهای دقیق: از قطعه LOM میتوان برای بازبینی طراحی و ارزیابی عملکرد استفاده نمود. این قابلیت به سازندگان فرصت میدهد که تغییرات دلخواه خود را در جهت بهتر کردن طراحی و عملکرد قطعه، بهراحتی روی آن اعمال نمایند.

- ساخت: ساختار قطعات LOM بهگونهای است که بسته به نوع ماده آببندی یا پرداخت مورد استفاده میتوان از آنها در بیشتر روشهای قالبسازی ثانوی بهعنوان الگو یا قالب استفاده کرد که این روشها عبارتاند از: ریختهگری دقیق، ریختهگری ماسهای، قالبگیری تزریقی، قالبگیری سیلیکونی، شکلدهی در خلاء و قالبگیری اسپری فلزی. قطعات LOM دارای مزایای مهمی برای فرآیندهای قالبسازی ثانوی میباشند که عبارتاند از: دقت قابل پیشبینی در کل قطعه، پایداری و مقاومت به انقباض، تابیدگی و تغییر شکل و انعطافپذیری برای ساخت یک الگوی مرجع یا قالب.

- قالبسازی سریع RT: قالبهای دوتکه بهراحتی توسط سیستمهای ساخت لایه ای LOM ایجاد میشوند. ازآنجاییکه مواد اولیه مورد استفاده صلب و ارزان هستند، ساخت قالبهای بزرگ و پیچیده به این روش بسیار مقرونبهصرفه است. از این قالبهای شبیه چوب در تزریق موم، پلی اورتان، اپوکسی یا دیگر مواد در فشار و درجه حرارت پایین، میتوان استفاده کرد. همچنین این قالبها را میتوان از طریق ریختهگری دقیق به آلومینیوم یا فولاد، برای فرآیندهای فشار و درجه حرارت بالاتر تبدیل کرد.