پرینت سه بعدی به روش تف جوشی لیزری فلزی مستقیم DMLS توسط شرکت EOSINT ابداع شد. اساس کار در این پرینترهای سه بعدی سیستمهای EOSINT شبیه سیستم SLS میباشد. پارامترهایی که بر کارایی و عملکرد این سیستمها تأثیر دارند عبارتاند از خواص مواد پودری، سیستم اسکن اپتیکی و لیزری، دقت پلتفرم و درجه حرارت کاری.

فرآیند تف جوشی لیزری فلزی مستقیم DMLS

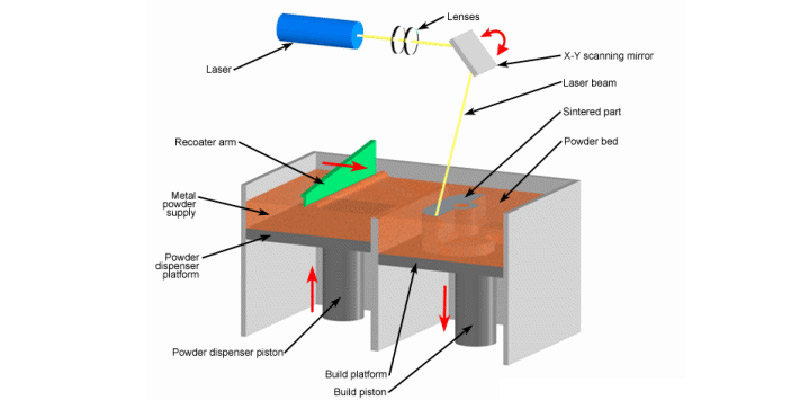

فرآیند EOSINT در ساخت یک قطعه مراحل زیر را طی میکند. پردازش دادهها، آمادهسازی لایه جدید، اسکن کردن و حذف پودر تف جوشی نشده.

- ابتدا مدل CAD قطعه در سیستمهای CAD ایجادشده، سپس دادههای CAD توسط نم افزار EOSOFT پردازش و تبدیل به فرمت لایهلایه (سطح مقطع) میشود. دستگاه EOSINT از این فرمت در کنترل فرآیند تف جوشی استفاده میکند.

- در مرحله ساخت، یکلایه پودر جدید روی سطح پلتفرم پخش میشود. لیزر سطح لایه پودر جدید را اسکن کرده و ذرات پودر را مطابق با دادههای سطح مقطع تف جوشی مینماید. بهطور مشابه لایه جدید به لایه قبلی متصل میگردد.

- وقتی تف جوشی سطح مقطع به پایان رسید، بالابر به پایین حرکت کرده و لایه پودر دیگری برای ادامه فرآیند آماده میشود. فرآیند تکرار شده تا قطعه کامل شود.

- در آخر پودر تف جوشی نشده موجود در اطراف قطعه پاک میشود.

سیستم EOSINT معمولاً دارای یک Silion Graphic Workstation و دستگاه EOSINT شامل پلتفرم کاری، لیزر و یک سیستم کالیبراسیون اسکنر اپتیکی میباشد.

مواد تف جوشی لیزری فلزی مستقیم DMLS

- پلی آمیدهای استاندارد PA1200, PA1300, PA1500: این مواد پلی آمیدهای استاندارد و اقتصادی بوده و به کاربرهای جدید توصیه میشود. این پلی آمیدها دارای دانههایی با سایزبندی درشت و مناسب برای ساخت نمونههای بزرگ، هندسه ساده و نیازمند به سطح پرداخت نهچندان حساس میباشند.

- پلی آمید – شیشه PA 3200 GF: این پلیمر مرکب برای ساخت نمونههای عملکردی تحت بارگذاری، بهصورت مستقیم و سریع از رویدادههای CAD، استفاده میشود. قطعات ساختهشده از ترکیب پودر پلی آمید نرم PA 3200 GF و شیشه دارای دقت و صافی سطح بسیار عالی هستند.

- پلی استایرن PA1500 و PA2500: پودر پلی استایرن PS2500 مورد استفاده در دستگاه EOSINT برای ساخت الگوهای ریختهگری دقیق و تبخیری در تولید قطعات فلزی مناسب میباشد.

- DirecMetal: یک پودر فلزی دانهریز با حداکثر سایز دانه و ضخامت لایه 50 میکرون است. این پودر برای کاربردهای قالبسازی مستقیم روی سیستمهای تف جوشی لیزری EOSINT N1 مناسب بوده و دارای خواص مکانیکی بسیار خوب، دقت بسیار بالا، تفکیکپذیری (وضوح) و صافی سطح مناسبی میباشد. از این پودر در ابتدا برای ساخت قالبهای بسیار پیچیده تزریق استفاده میشد.

- DirectMetalTM 100-V3: این ماده دارای بیشترین سایز دانه، حدود 100 میکرومتر بوده و برای قالبسازی سرعتبالا، ساخت نمونههای عملکردی پلاستیکی و قطعات لاستیکی مناسب میباشد. همچنین دارای خواص مکانیکی خوب، دقت و وضوح، در سرعتهای ساخت بالا است.

- پودر فلز MCu3201: یک پودر فلزی مس پایه با سایز دانه 50 میکرومتر است که اجازه میدهد سازههای پیچیده و ریز با استفاده از تکنیک پرینت سه بعدی تف جوشی لیزری فلزی مستقیم DMLS ساخته شود. این مواد صافی سطح، هدایت حرارتی و الکتریکی و خواص مکانیکی خوبی ارائه میدهند.

- DirectSteel50-V1: یک پودر فولاد پایه برای استفاده در ساخت قالبهای تزریقی و تحتفشار و تولید سریع قطعات میباشد و دارای دانهبندی ریز و ضخامت لایه حدود 50 میکرومتر است.

- ماسههای ریختهگری: EOSINT Zircon HT یک ماسه ریختهگری زیرکنی درجه حرارت بالا با پوشش رزین فنولیک است که در ساخت قالبها و ماهیچههای ماسهای توسط سیستم EOSINT S 700 استفاده میشود. این ماده دارای قابلیت انبساط حرارتی پایین و ظرفیت و هدایت گرمایی بالا بوده و برای ساخت قطعات ریختگی باکیفیت بالا و دقیق ایدهآل میباشد. سیستم EOSINT Quartz 4.2 برای تولید قالبها و ماهیچههای ماسهای بدون لنگه استفاده میشود.

مزایا تف جوشی لیزری فلزی مستقیم DMLS

- پایداری خوب قطعه: قطعات در محیطی با کنترل دقیق ایجاد میشوند. این فرآیند و مواد برای تولید مستقیم قطعات عملکردی مناسب میباشد.

- دامنه وسیع مواد قابلاستفاده در فرآیند: مواد زیادی ازجمله پلی آمید، کامپوزیت پلی آمید – شیشه، پلی استایرن، فلزات و ماسههای ریختهگری، قابلاستفاده در این فرآیند هستند که باعث انعطافپذیری و قابلیت بهکارگیری این سیستم در تولید قطعات عملکردی شده است.

- عدم نیاز به تکیهگاه: در سیستمهای EOSINT، به نگهدارنده و تکیهگاه نیازی نیست و فقط در فرآیند Direct Croning به تکیهگاههای سادهای نیاز میباشد. این امر بازدهی سیستم را با کاهش زمان فرآیند، افزایش میدهد.

- نیاز به پس پردازش جزئی: پرداخت سطح قطعات بسیار خوب بوده و به پس پردازش کمی نیاز میباشد.

- دقت بالا: در سیستم EOSINT P، پلی استایرن مورد استفاده در دمایی نسبتاً پایین ، تف جوشی لیزری میشود، بنابراین میزان انقباض کم و دقت ساخت بالا میباشد.

- عدم نیاز به پخت نهایی: قطعات کامل شده، بهخودیخود صلب بوده و نیاز به پخت نهایی ندارند.

- قابلیت تولید قطعات بزرگ: حجم زیاد محفظه ساخت، قابلیت ساخت قابلیت ساخت قطعات بزرگ را فراهم میکند.

معایب تف جوشی لیزری فلزی مستقیم DMLS

- وجود سیستمهای سفارشی: برای پلاستیک، فلز و ماسه تنها سیستمهای اختصاصی، در دسترس میباشد.

- بالا بودن توان مصرفی: سیستمهای EOSINT و بهویژه مدل M، برای تف جوشی پودرهای فلزی نیاز به لیزر با توان بالا دارد.

- بزرگی ابعاد دستگاه: سیستم نیاز به فضای وسیعی دارد.

کاربردها تف جوشی لیزری فلزی مستقیم DMLS

- مدلهای تجسمی: مدلهای فیزیکی که از آنها برای ارزیابی . مجسم سازی ایدههای طراحی استفاده میشود.

- مدلهای عملکردی و نمونههای عملیاتی: مدلهایی که قادر به تحمل شرایط تستهای عملکردی میباشند. این سیستم برای صنایع اتومبیلسازی، هوافضا، ماشینابزار و … مناسب است.

- الگوهای مومی و استایرن ریختهگری: الگوهای مومی در ریختهگری دقیق و الگوهای استایرن در ریختهگری تبخیری استفاده میشود.

- ساخت قالبهای فلزی: کاربرد اصلی سیستم EOSINT، قالبسازی سریع است. از این سیستم در ساخت قالبهای ریختهگری دقیق، قالبهای تزریقی و دیگر فرآیندهای مشابه ساخت استفاده میشود.